«Machinery Vibration Analysis»

Tων Πλωταρχών (Μ) Κ. Καμάρα ΠΝ και (M) Γ. Χατζηχρήστου ΠΝ

Δημοσιεύτηκε στο περιοδικό «Ναυτική Επιθεώρηση»,

τ.571, σ.63. Έκδοση ΥΙΝ / ΓΕΝ, ΔΕΚ 2009 – ΦΕΒ 2010.

Ανάρτηση στο Περί Αλός με την έγκριση της ΝΕ.

Εισαγωγή στις μεθόδους συντήρησης μηχανημάτων

Σε μία εποχή που το κόστος αποτελεί τον κύριο και κρίσιμο παράγοντα σε κάθε παραγωγική διαδικασία είτε αυτή αφορά στη βιομηχανία, στην εμπορική ναυτιλία αλλά και στις Ένοπλες Δυνάμεις, μια συζήτηση για τα οικονομικά αλλά και επιχειρησιακά οφέλη, που προσφέρει η σύγχρονη τεχνολογία αποκτά τη δική της ξεχωριστή σημασία.

Οι μέθοδοι συντήρησης μηχανημάτων ακολουθούν την τεχνολογική εξέλιξη και προσαρμόζονται κάθε φορά στις νέες απαιτήσεις συντήρησης που προκύπτουν. Η αποτελεσματικότητα (effectiveness) αλλά και η αποδοτικότητα (efficiency) κάθε μιας μεθόδου κρίνεται διαρκώς και η χρήση εργαλείων όπως το Cost-BenefitAnalysis και το Return on Investment, τα οποία υιοθετήθηκαν από τη βιομηχανία για την αξιολόγηση των διαδικασιών, οδήγησε στην σταδιακή εξέλιξή τους. Τα στάδια εξέλιξης των μεθόδων συντήρησης μπορούν να συνοψιστούν ως ακολούθως:

1.Κατασταλτική Συντήρηση

(Reactive Maintenance)

Η φιλοσοφία αυτής της μεθόδου συνοψίζεται στο ρητό “Φτιάξ’ το μόλις χαλάσει”.

Αποτελεί την πρώτη, χρονολογικά, μέθοδο συντήρησης και εφαρμόστηκε από την έναρξη της βιομηχανικής επανάστασης έως και τις αρχές του Β’ παγκοσμίου Πολέμου. Σύμφωνα με αυτή την μέθοδο το μηχάνημα σε μία παραγωγική αλυσίδα λειτουργεί αδιάκοπα, έως ότου παρουσιάσει βλάβη. Όταν συμβεί αυτό, η παραγωγή διακόπτεται, η βλάβη επιδιορθώνεται και αμέσως μετά αποκαθίσταται η συνέχιση της παραγωγής.

Αν και πρωτόγονη στη φιλοσοφία της, η μέθοδος αυτή βρίσκει εφαρμογή ακόμη και σήμερα σε ορισμένα μηχανήματα, όπου το κόστος αποκατάστασης της βλάβης είναι μικρό και η διακοπή της λειτουργίας τους δεν επηρεάζει σημαντικά τη γραμμή παραγωγής.

Σε Π. Πλοία, αυτή η μέθοδος μπορεί να βρει εφαρμογή σε συσκευές που δεν επηρεάζουν την αποστολή του πλοίου και που η αιφνίδια διακοπή λειτουργίας τους δεν εγκυμονεί κινδύνους για την ασφάλεια και την υγεία του προσωπικού (π.χ. οικιακές συσκευές, μικροί κινητήρες δικτύου αερισμού κλπ).

2.Προληπτική (Περιοδική) συντήρηση

(Preventive Maintenance ή PMS)

H φιλοσοφία αυτής της μεθόδου μπορεί να διατυπωθεί απλά ως “Φτιάξ’ το πριν χαλάσει”.

Επικράτησε παγκόσμια με το τέλος του Β’ Παγκοσμίου Πολέμου και έχει σαν σκοπό την πρόληψη βλαβών με εκτέλεση εργασιών συντήρησης βάσει οδηγιών του κατασκευαστή με γνώμονα είτε τις ώρες λειτουργίας των μηχανημάτων είτε συγκεκριμένα χρονικά διαστήματα. Η εκτίμηση των κριτηρίων για την εκτέλεση μιας εργασίας συντήρησης γίνεται συνήθως από τον κατασκευαστή του

μηχανήματος με βάση στατιστικά στοιχεία διάρκειας ζωής εξαρτημάτων, χρόνους μεταξύ βλαβών (MTBF), componentstress analysis, fatigue analysis κλπ.

Η εν λόγω μέθοδος υπήρξε πρωτοποριακή για την εποχή της, κυρίως από τη δεκαετία του 70 και μετά, λόγω της δυνατότητας τυποποίησης που πρόσφερε και κατάφερε να μειώσει δραστικά τον αριθμό βλαβών και να αυξήσει την αξιοπιστία των μηχανημάτων. Η επανάσταση των Η/Υ της εποχής εκείνης συντέλεσε στην ευρεία αποδοχή και καθιέρωση της μεθόδου συντήρησης PMS. Πληθώρα αυτοματοποιημένων συστημάτων παρακολούθησης προγραμμάτων συντήρησης μηχανημάτων έκαναν την εμφάνισή τους, κατά κύριο λόγο κατόπιν απαίτησης μεγάλων νηογνωμόνων (classification societies) όπως DNV,GL κ.α, ως απαιτητά για την πιστοποίηση και αποδοχή της μεθόδου συντήρησης. Το οικονομικό αλλά και το επιχειρησιακό όφελος σε σχέση με την πρώτη μέθοδο είναι προφανές. H Προληπτική (Περιοδική) συντήρηση εφαρμόζεται σήμερα στο ΠΝ στην πλειοψηφία των μηχανημάτων των Π. Πλοίων. Αν και αρκετά αποτελεσματική, παρουσιάζει βασικά μειονεκτήματα. Ενδεικτικά αναφέρονται τα ακόλουθα:

α. Για την εφαρμογή της απαιτείται ύπαρξη σημαντικού φόρτου αμοιβών για κάθε μηχάνημα τόσο επί των πλοίων όσο και σε φόρτο βάσεως με επακόλουθο την δαπάνη πολλών χρημάτων σε υλικά και την αύξηση του διαχειριστικού κόστους.

β. Σε κάθε επιθεώρηση που εκτελείται, αντικαθίστανται όλα τα προβλεπόμενα από το PMS αμοιβά, ασχέτως αν έχουν πρόβλημα ή όχι.

γ. Η εκτέλεση της συντήρησης γίνεται σε συγκεκριμένα χρονικά διαστήματα ακόμη και εάν το μηχάνημα δεν παρουσιάζει προβλήματα στην λειτουργία του.

δ. Η εκτέλεση Προληπτικής (Περιοδικής) συντήρησης κατά τη διάρκεια επιχειρησιακών υποχρεώσεων του Π. Πλοίου είναι σε πολλές περιπτώσεις δυσχερής.

ε. Δεν αποκλείεται ο κίνδυνος ξαφνικής βλάβης πριν την προγραμματισμένη εκτέλεση συντήρησης λόγω αστοχίας υλικών, ελαττωματικών αμοιβών, κακής τοποθέτησης, κακής χρήσης κλπ.

στ. Η πιθανότητα εμφάνισης δυσλειτουργίας μετά την εκτέλεση των εργασιών συντήρησης είναι υπαρκτή, καθόσον οι εργασίες αποσυναρμολόγησης και επανασυναρμολόγησης του μηχανήματος αποτελούν πιθανή αιτία πρόκλησης νέας βλάβης.

3.Διαγνωστική συντήρηση

(Condition Based Maintenance)

Τα παραπάνω μειονεκτήματα καλείται να αντιμετωπίσει μια νέα μέθοδος συντήρησης η βασική αρχή της οποίας είναι “Φτιάξτο, όταν αρχίσει να παρουσιάζει πρόβλημα”. Η μέθοδος αυτή εμφανίζεται με διάφορες ονομασίες όπωςCondition Base Maintenance, Predictive maintenance,Reliability Maintenance, ανάλογα με τον τρόπο εφαρμογής της, και πρωτοξεκίνησε να εφαρμόζεται σε Υ/Β του Αμερικανικού Π.Ν τη δεκαετία του 60. Σήμερα το Αμερικάνικο Π.Ν έχει ενσωματώσει τη μέθοδο PredictiveMaintenance στη συντήρηση των μηχανημάτων μέσω της δημιουργίας των Reliability Centered Maintenance (RCM) καιCondition Based Maintenance Plus (CBM+)1.

Σύμφωνα με αυτή τη μέθοδο παρακολουθούνται συγκεκριμένες παράμετροι λειτουργίας των μηχανημάτων και η επέμβαση γίνεται, όταν αυτές αρχίζουν να ξεπερνούν κάποια προκαθορισμένα όρια. Χαρακτηριστικότερο παράδειγμα εφαρμογής αυτής της μεθόδου στο Π.Ν. αποτελούν οι μετρήσεις υπάρξεως μεταλλικών ρινισμάτων στο έλαιο λιπάνσεως των αεριοστροβίλων των Φ/Γ και ΠΤΜ, μέσω ειδικών αισθητήρων (Chip Detectors).

Η αντικατάσταση της Προληπτικής (Περιοδικής) συντήρησης με μεθόδους Condition Based Maintenanceβοήθησε την παγκόσμια βιομηχανία στην δραστική μείωση κόστους αγοράς, αποθήκευσης, διαχείρισης αμοιβών, ενώ παράλληλα αύξησε την επιχειρησιακή αξιοπιστία των μηχανημάτων και μείωσε τις ξαφνικές βλάβες. Παρόλα αυτά όμως, εκείνο το οποίο δεν κατάφερε να βελτιώσει είναι η ΑΥΞΗΣΗ του χρόνου ζωής ενός μηχανήματος.

4.Προδραστική Συντήρηση

(Proactive Maintenance)

Την αδυναμία αυτή της προηγούμενης μεθόδου έρχεται να καλύψει η Προδραστική Συντήρηση (Proactive Maintenance), η οποία μελετά τη συμπεριφορά του μηχανήματος με βάση το χρονικό μιας βλάβης.

Το χρονικό μιας βλάβης

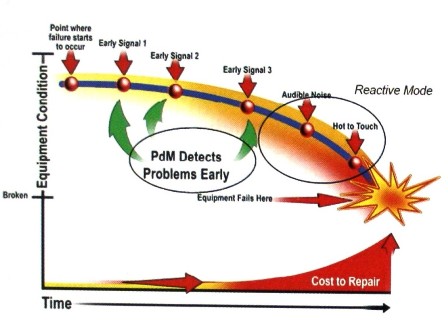

Κάθε μηχάνημα πριν παρουσιάσει μία βλάβη έχει εκ των προτέρων αρχίσει να δείχνει προειδοποιητικά σημάδια κόπωσης (Σχέδιο 1). Η ανίχνευση αυτών των σημαδιών δεν είναι ούτε ορατή ούτε εμφανής με τις παραδοσιακές μεθόδους εντοπισμού αλλά απαιτεί ειδικές μετρήσεις όπως η ανάλυση κραδασμών του μηχανήματος (Vibration Analysis), η ανάλυση ελαίου λιπάνσεως (ferography)

και η ανάλυση μεταβολών θερμοκρασίας εδράνων με υπέρυθρες (infrared analysis). Η ανάληψη ενεργειών για την αποκατάσταση του προβλήματος σε πρώιμα στάδια είναι κατά πολύ οικονομικότερη από ότι στην περίπτωση, που εκδηλωθεί η βλάβη.

Στατιστικές έρευνες έχουν αποδείξει ότι το 11% των βλαβών είναι αποτέλεσμα κόπωσης ενώ το υπόλοιπο 89% συμβαίνει σε τυχαία διαστήματα [2]. Επιπρόσθετα καμία από τις παραδοσιακές μεθόδους (Reactive, Preventive) δεν μπορεί, σύμφωνα με την καμπύλη “Bathtub Curve”, να ξεφύγει του φαινομένου “Infant Mortality” (παιδική θνησιμότητα) που παρουσιάζεται στο σχέδιο 2. Η πιθανότητα εμφάνισης βλάβης σε μηχάνημα, το οποίο μόλις έχει εγκατασταθεί μετά από μερική ή ολική επισκευή είναι μεγαλύτερη από αυτή του ιδίου μηχανήματος με περισσότερες ώρες λειτουργίας, εφόσον ο χρόνος λειτουργίας του βρίσκεται επί του γραμμικού τμήματος του διαγράμματος. Οι λόγοι εμφάνισης του ανωτέρω φαινόμενου είναι η κακή άρμοση των επιμέρους εξαρτημάτων του μηχανήματος, η κακή ζυγοστάθμιση, η κακή ευθυγράμμιση καθώς και η πρόωρη αστοχία ενός εκ των νέων εξαρτημάτων.

Η μέθοδος Προδραστικής Συντήρησης (Proactive Maintenance) είναι η πλέον σύγχρονη μέθοδος συντήρησης και έχει σαν στόχο την επίτευξη μέγιστης λειτουργικότητας, αξιοπιστίας αλλά και αύξησης της διάρκειας ζωής ενός μηχανήματος.

Η βασική ιδέα της μεθόδου είναι ο έλεγχος ενός μηχανήματος με τέτοιο τρόπο, ώστε να επιτευχθεί ο εντοπισμός της αιτίας (Root Cause Failure) που ευθύνεται για μια βλάβη, πριν αυτή ακόμη προκληθεί καθώς και η εξάλειψη της αιτίας, πριν επεκταθεί.

Σκοπός της μεθόδου δεν είναι μόνο να εντοπίσουμε την βλάβη σε πρόωρο στάδιο (πριν ακόμη μπορέσουμε με άλλη μέθοδο να την αντιληφθούμε) αλλά και να υποδείξει τον τρόπο για να εμποδίσουμε την οποιαδήποτε μελλοντική εμφάνιση βλάβης (“Fix it once and fix it forever” [3]). Η φιλοσοφία της μεθόδου εφαρμόζεται και στη σύγχρονη ιατρική όπου με προληπτικές εξετάσεις (check-up) και παρακολουθώντας συγκεκριμένες παραμέτρους λειτουργίας του ανθρωπίνου σώματος (πχ διαταραχή των ηπατικών ενζύμων ή πτώση της αιμοσφαιρίνης), προσπαθούμε να διαπιστώσουμε και να αντιμετωπίσουμε πιθανές ασθένειες εν τη γενέσει τους, προκειμένου να αποφύγουμε μεταγενέστερες δυσάρεστες επιπτώσεις.

H υλοποίηση της μεθόδου Προδραστικής Συντήρησης γίνεται κατά κύριο λόγο με την ανάλυση των κραδασμών των μηχανημάτων χωρίς βέβαια να αποκλείονται και άλλες δευτερεύουσες μέθοδοι (InfraRed Thermography καιOil Particle Analysis). Έτσι είναι δυνατή η διάγνωση σε πρόωρο στάδιο βλαβών όπως [4]:

1. Φθορές σφαιροτριβέων / κακή τοποθέτηση σφαιροτριβέων

2. Κακή ευθυγράμμιση

3. Κακή ζυγοστάθμιση

4. Προβλήματα οδοντώσεων μειωτήρων

5. Προβλήματα εδράσεων

6. Ηλεκτρικά προβλήματα κινητήρων

7. Προβλήματα κακής καύσης σε ΜΕΚ

8. Κακή ροή υγρών / σπηλαιώσεις αντλιών

9. Προβλήματα συνδέσμων (Couplings)

10.Προβλήματα κακής εκκεντρότητας κινητήρων

|

Σχ. 2 Bath Tub Curve. Καμπύλη πιθανότητας αστοχίας

μηχανήματος συναρτήσει του χρόνου λειτουργίας. ΦΩΤΟ: ΝΕ

|

Η διαδικασία που ακολουθούμε για την εφαρμογή της μεθόδου είναι σε σύντομες γραμμές η ακόλουθη:

1.Κατηγοριοποίηση των μηχανημάτων του πλοίου σε ΚΡΙΣΙΜΑ και ΜΗ ΚΡΙΣΙΜΑ με γνώμονα την ασφάλεια του προσωπικού και την εκτέλεση της αποστολής του

πλοίου.

2.Δημιουργία βάσης δεδομένων με τα απαραίτητα τεχνικά στοιχεία κάθε μηχανήματος, ιστορικό βλαβών και εργασίες τελευταίας επισκευής.

3.Δημιουργία φακέλου ανά μηχάνημα μετά τον έλεγχο και εντοπισμός θέσεων επί των μηχανημάτων, όπου θα λαμβάνονται οι μετρήσεις, φωτογράφηση του μηχανήματος για διευκόλυνση κατά τη φάση ανάλυσης μετρήσεων από τον αναλυτή της θέσης αυτού καθώς επίσης των διαστάσεων και του τρόπου έδρασης του μηχανήματος (machinery orientation και soft foot symptoms analysis).

4.Περιοδική λήψη μετρήσεων (εξατομικευμένη αναλόγως του μηχανήματος και του τρόπου λειτουργίας του), υποβολή αναφοράς λειτουργικής κατάστασης μηχανημάτων με παρατηρήσεις επί αυτών που χρήζουν επισκευής, τι είδους και σε ποιο χρονικό ορίζοντα (trend analysis).

5.Υποβολή αναφοράς ΚΡΙΣΙΜΩΝ μηχανημάτων που χρήζουν επισκευής πριν την έναρξη εργασιών επισκευής σε ακινησία.

6.Εκτέλεση επιπρόσθετων μετρήσεων μετά την εκτέλεση οποιασδήποτε επισκευής σε κάποιο μηχάνημα για επιβεβαίωση της ορθής αποκατάστασης του προβλήματος.

Συνοψίζοντας, με την εφαρμογή της μεθόδου Προδραστικής Συντήρησης εντοπίζονται έγκαιρα οι αναγκαίες διορθωτικές ενέργειες που απαιτούνται να εκτελεστούν προκειμένου να αποφευχθούν μελλοντικές βλάβες μηχανημάτων. Η μέθοδος είναι σχεδιασμένη για να επεκτείνει τη ζωή των μηχανημάτων σε αντίθεση με τις μέχρι σήμερα μεθόδους που οδηγούν σε:

1) συχνές επισκευές χωρίς ύπαρξη προβλήματος

2) αποδοχή συχνών βλαβών ως κάτι σύνηθες και φυσιολογικό.

Η εφαρμογή της μεθόδου Προδραστικής Συντήρησης προσφέρει τα ακόλουθα

οφέλη [6]:

• Αδιάλειπτη λειτουργία μηχανημάτων

• Μείωση απρόβλεπτων διακοπών λειτουργίας στο ελάχιστο

• Μείωση κόστους συντήρησης και επισκευής

• Επέκταση ορίου ζωής μηχανημάτων

• Ακριβής διάγνωση αιτίας βλάβης μηχανήματος

• Τήρηση ημερολογίου ελέγχου μηχανημάτων

• Αποθήκευση δεδομένων για μελλοντική αξιοποίηση

• Εξοικονόμηση μεγάλου ποσού χρημάτων

Η υιοθέτηση της μεθόδου αυτής σήμερα από εταιρίες κολοσσούς όπως SIEMENS,

WARTSILA, MTU, SKF δείχνει τον δρόμο, που θα ακολουθηθεί με βάση την απαίτηση για ένα οικονομικότερο τρόπο συντήρησης, που θα έχει ως στόχο τον εντοπισμό των αιτιών μιας βλάβης (Root Cause Failure Analysis) και την μόνιμη αποκατάσταση αυτών.

Η εφαρμογή της μεθόδου προδραστική συντήρησης

(PROACTIVE MAINTENANCE) στο ΠΝ

Tο Π.Ν πρωτοποριακά εφάρμοσε μεθόδους συντήρησης όπως το PMS καθώς επίσης και τη μέθοδο ελέγχου μηχανημάτων μέσω μέτρησης της μέσης τιμής κραδασμών σε εποχές που η ελληνική βιομηχανία ξεκινούσε τα πρώτα βήματα στον τομέα του Programmed Maintenance System. Με αυτό τον τρόπο έδειξε το δρόμο της εξέλιξης στον τομέα συντήρησης στην εγχώρια βιομηχανία και στη εμπορική ναυτιλία σε εποχές, που όλα αυτά αντιμετωπίζονταν μεεπιφυλακτικότητα.

Η λήψη μετρήσεων κραδασμών μηχανημάτων με τη μέθοδο μέσης τιμής αποτελεί εδώ και σειρά ετών αναπόσπαστο κομμάτι των ελέγχων, που εκτελούνται στα πολεμικά πλοία.

Τα συνεργεία κραδασμών των Ναυστάθμων Σαλαμίνας και Κρήτης έχουν ξεκινήσει τα τελευταία χρόνια μια προσπάθεια εφαρμογής μεθόδων Διαγνωστικής και Προδραστικής Συντήρησης (Condition Based Maintenanceκαι Proactive Maintenance) με την προμήθεια εξοπλισμού μέτρησης κραδασμών που απαιτείται για την εφαρμογή της μεθόδου Vibration Analysis. Ο εξοπλισμός περιλαμβάνει συσκευή μετρήσεως κραδασμών με δυνατότητα αποθήκευσης των δεδομένων της μέτρησης, επιταχυνσιόμετρα για τη λήψη των δεδομένων, ολοκληρωτές (integrators) για την μετατροπή του μεγέθους επιτάχυνσης σε ταχύτητα μετατόπισης των στρεφόμενων τμημάτων του μηχανήματος, λογισμικό για την φασματική ανάλυση των δεδομένων.

Μετρήσεις λαμβάνονται και αρχειοθετούνται ανά πλοίο κατά τους ελέγχους προ και μετά ακινησίας καθώς και εμβόλιμα σε περίπτωση θορυβώδους λειτουργίας μηχανήματος, αλλά δεν εκτελείται καμία ανάλυση φάσματος. Η μέθοδος που εφαρμόζεται είναι σύμφωνη με το παλαιότερης έκδοσης ISO 10816, σύμφωνα με το οποίο ο έλεγχος βασίζεται στη μέτρηση της μέσης έντασης κραδασμών (Root Mean Square -RMS) και στη σύγκριση αυτής της τιμής με κάποια στατιστικά standards, τα οποία υποδεικνύουν τη σοβαρότητα της δόνησης αναλόγως ισχύοςτου μηχανήματος (Σχέδιο 4).

Ο υπάρχων εξοπλισμός όμως αξιοποιείται σε μικρό βαθμό σε σύγκριση με τις δυνατότητές του καθόσον για την πλήρη αξιοποίησή του απαιτείται μεθοδικότητα, βαθειά γνώση της μεθόδου ανάλυσης των μετρήσεων κραδασμών των μηχανημάτων και ενσωμάτωση των νέων αυτών μεθόδων συντήρησης στο υπάρχον δόγμα συντήρησης μηχανημάτων και αντιμετώπισης βλαβών.

Μία βασική αιτία, που η μέθοδος Προδραστικής Συντήρησης δεν εφαρμόζεται στο ΠΝ, είναι η μη κατηγοριοποίηση των μηχανημάτων σε κρίσιμα και μη, με συνέπεια τη συγκέντρωση τεραστίου όγκου δεδομένων για την ανάλυση ανά πλοίο. Επί παραδείγματι στην περίπτωση μίας Φρεγάτας στην οποία ελέγχονται περίπου πενήντα (50) μηχανήματα, ο συνολικός αριθμός μετρήσεων είναι τριακόσιες (6 μετρήσεις / μηχάνημα). Είναι προφανές ότι τέτοιος όγκος δεδομένων είναι αδύνατο να επεξεργαστεί από το υπάρχον προσωπικό σε επίπεδο ανάλυσης φάσματος συχνότητας, καθώς η ανάλυση εκάστου μηχανήματος απαιτεί πολύωρη εργασία, ενώ υφίσταται πάντα η περίπτωση να απαιτηθεί λήψη επιπρόσθετων μετρήσεων και αναλύσεων στην περίπτωση, που εντοπισθεί ασαφής ή λανθασμένη μέτρηση.

Άλλος σοβαρός λόγος για τη μη εισέτι επιτυχή εφαρμογή ενός προγράμματος Προδραστικής Συντήρησης (Proactive Maintenance) αποτελεί η κατά καιρούς δανειοληψία μηχανημάτων (π.χ κινητήρων, γεννητριών, αντλιών κ.α) που εκτελείται σε περιπτώσεις αιφνίδιων βλαβών. Συνέπεια μιας δανειοληψίας είναι η ακύρωση μεγάλου όγκου δεδομένων λειτουργίας καθώς και εκτιμήσεων υπολοίπου χρόνου λειτουργίας (trend analysis), που μέχρι τότε είχαν ληφθεί. Η εξάρμωση και επανατοποθέτηση ενός μηχανήματος αλλάζει πληθώρα στοιχείων ακουστικής ανάλυσης καθόσον εισέρχονται νέες παράμετροι όπως ευθυγράμμιση, σύσφιξη κοχλιών συγκράτησης, βάση έδρασης μηχανήματος, λειτουργική κατάσταση εξαρτώμενων μηχανημάτων κ.α.

Οι προσπάθειες που έχουν γίνει το διάστημα των τελευταίων ετών για την εκτέλεση ανάλυσης κραδασμών μηχανημάτων έχει αποδώσει μόνο αποσπασματικά αποτελέσματα, αποδεικνύει όμως ότι το Π.Ν έχει και

τα μέσα και την ικανότητα να εφαρμόσει ολοκληρωμένα και αποτελεσματικά αυτό το σύγχρονο μοντέλο συντήρησης.

ΕΠΙΛΟΓΟΣ

Η μέθοδος Προδραστικής Συντήρησης (Proactive Maintenance) αποτελεί τη σύγχρονη τάση σε θέματα συντήρησης που έχει ξεκινήσει να εφαρμόζεται και θα καθιερωθεί τα επόμενα χρόνια στις μεγάλες βιομηχανίες και την εμπορική ναυτιλία.

Η πρακτική από την υλοποίηση τέτοιων προγραμμάτων σε παγκόσμια κλίμακα δείχνει συνολικό οικονομικό όφελος (Return on Investment) της τάξης του 30%-40% και ακόμη μεγαλύτερο επιχειρησιακό όφελος. Η πιλοτική εφαρμογή της μεθόδου Προδραστικής Συντήρησης (ProactiveMaintenance) στο Π.Ν. μπορεί να αποτελέσει την αφετηρία καθιέρωσης μιας σύγχρονης μεθόδου συντήρησης με σημαντικά οικονομικά και επιχειρησιακά ωφέλη.

ΣΗΜΕΙΩΣΕΙΣ:

1 Naval Sea Systems –MIL-P-24534A, Naval Air Systems NAVAIR 00-25-403

2 U.S. Navy Analysis of Submarine Maintenance Data and the Development of Age and Reliability Profiles” and published by the American Society of Naval Engineers.

3 “Machinery Condition Monitoring and Fault diagnosis” Chris K. Mechefske

4 “Vibration and Shock Handbook” Frank Greith

5 “Vibration Signal Analysis” Clarence W. de Silva

6 “ Machinery Vibration analysis & Predictive Maintenance” Cornelius Scheffer & Paresh Girdhar

Σημείωση Περί Αλός:

Το Σχέδιο 3 δεν συμπεριλαμβάνεται στην ανάρτηση λόγω κακής εκτυπώσεως.

Ευχαριστούμε πολύ για την επίσκεψη! thiva nikolas blogspot

Δεν υπάρχουν σχόλια:

Δημοσίευση σχολίου

Ευχαριστούμε πολύ για την επίσκεψη!

Τα μόνα σχόλια που σβήνω είναι οι ύβρεις.